01 堆垛机的发展与应用

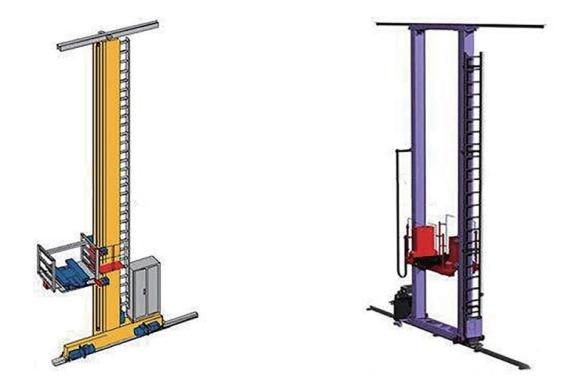

自动化立体仓库的核心设备为自动化立体仓库堆垛起重机,简称堆垛机,如图1 所示,其以快速、高效、准确、安全的特点,成为国内外争相研发的对象。

堆垛机是自动化立体仓库的标志,其作用是在巷道内进行水平往复直线运动、垂直升降、货叉左右伸缩叉取等一系列协调动作,实现存储单元货物从巷道端口输送机到指定货位的入库作业,或者从指定货位到巷道端口输送机的出库作业,从而与巷道端口入出库输送机系统一起实现货物的自动入出库。

堆垛机具备以下特点:

1) 工作效率高。堆垛机是立体仓库的专用设备,具有较高的搬运速度和货物存取速度,可在短时间内完成出入库作业。堆垛机平稳工作的更高水平运行速度可以达到300 m/min,更高垂直升降速度可以达到180 m/min,更高左右伸叉速度可以达到40 m/min。

2) 仓库的利用率高。相对于立体仓库的总体尺寸,堆垛机自身的尺寸较小,可以在较窄的巷道内运行,同时可以进行高层货架作业。

3) 自动化程度高。包括堆垛机在内的仓储物流系统与设备日益呈现出一体化和智能化的发展趋势。

4) 设备稳定性高。堆垛机具有很高的可靠性,可以确保7×24 h 连续运行。

02 超高堆垛机的研发

近几年随着商家开展网上线下一体化,产品抢占市场份额需求扩大,备货量剧增使得超高、超大型自动化立体仓库、配送中心规模呈现爆发式增长。国内外物流集成厂商都投入了巨大的研发精力,带来众多新的设计理念和深入的技术研究成果。

2.1 超高堆垛机立柱结构的模型分析

在库容量不变的情况下,仓库的高度增加一倍,占地面积能减少35%到45%。扩大的物流需求以及我国可利用土地价值的提升,须提高堆垛机的高度来满足存储空间的要求。

超高堆垛机需要满足的要求:

1) 堆垛机具有足够的刚度、强度和稳定性。在高度大幅提升至45 m 的情况下,保证设备在巷道运行速度达到200 m/min 以上,货物的提升速度达到70 m/min以上,货叉伸叉的速度达到40 m/min。

2) 堆垛机具备精准快速定位能力,堆垛机在钢轨上平稳运行。在以较大加速度运行工况下能快速制动和启动。

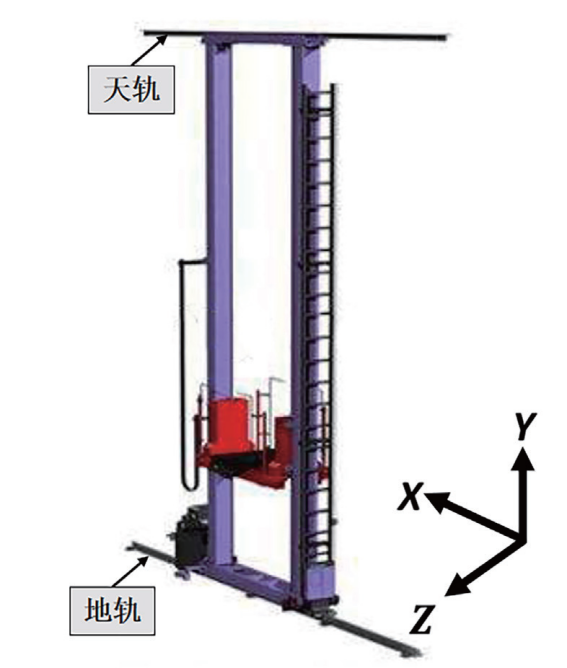

3) 设备能有效防摇摆,货叉精准快速获取和放置货物,载货台在高位和低位具有良好的一致性。堆垛机承受载荷的金属结构主要由上横梁、立柱和下横梁组成,堆垛机通常分为单立柱堆垛机和双立柱堆垛机。超高堆垛机采用双立柱金属结构,双立柱金属结构属于门架结构,具有更好的刚度属性,见图2。

双立柱堆垛机的受力情况分析:金属结构受到地轨在Y 轴方向的支持力和Z 轴方向的约束力,同时受到天轨Z 轴方向的约束力。

双立柱金属结构的力学模型属于一次超静定门架,在静定的框架中附加约束,为金属结构带来一个多余未知广义力。

双立柱堆垛机的金属结构能够利用这个多余的广义力抵消一部分立柱的弯曲变形,从而具有更好的刚度。

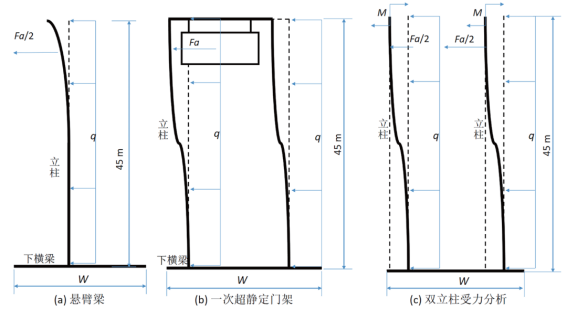

如图所示,理想状态下单立柱堆垛机和双立柱堆垛机的力学模型分别见图a 和图b。受到图中所示的力时,四边形的对边保持平行,即上横梁和下横梁保持平行。相对于立柱,上下横梁较短,变形量可忽略不计。

在附加约束力的条件下,立柱与上下横梁的连接处保持垂直的状态。双立柱受力分析如图c 所示,立柱端口处与虚线相切,虚线间相互平行。双立柱结构的变形量小于等量的单立柱结构。

考虑到实际应用和制造,双立柱堆垛机的两个立柱的截面积可能不同,立柱的转动惯量和失效形式也不相同。

如图中利用有限元对金属结构进行分析,在主立柱截面积不变的情况下,副立柱截面由小增大(图a的副立柱截面积最小,图c 更大)。

在静态下,图a中主副立柱之间转动惯量相差更大,主立柱有倾倒向副立柱的趋势,同时副立柱的变形情况比较复杂,更大变形量的位置发生在上横梁,这种变形情况叫做反对称变形。

图c 中,随着副立柱的转动惯量逐渐接近主立柱,主副立柱的变形趋于相等,更大变形量的位置在主立柱上,这种情况的变形更偏向于正对称变形。

下图是完全正对称变形。

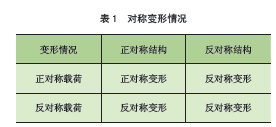

对称结构的定义是结构的几何形状、尺寸、构件材料以及约束条件均对称于某一轴。当对称结构承受对称载荷时,其约束力、内力分量以及位移都是对称的,那么对称结构就会发生正对称变形, 对称变形情况见表。

由于堆垛机在巷道内运行,设备会向两个方向加速运行,因此堆垛机会出现两个方向的惯性力。在图a 中,金属框架有向右倾斜的趋势,当存在向右的加速度时可以产生向左的惯性力抵消金属结构的弯曲变形;但是当存在向左的加速度时,产生向右的惯性力会加剧金属结构向右倾斜的趋势,对设备产生不利的影响。

因此超高堆垛机上更适合采用正对称金属结构,以提升结构的刚度和稳定性。

正对称变形具有以下特点:

1) 正对称变形在静态下能够有效降低框架顶端的偏移量。

2) 两个立柱的变形量以及变形形式基本相同,可以大幅提高堆垛机性。

3) 双立柱均匀变形有利于载荷以及重力的均布,从而大幅减少发生应力集中的部位,提高设备的安全性。

4) 正对称结构相对于反对称结构,静刚度更强;由自振频率ω=(k/m)^(1/2) 可知,当质量相同时,刚度越强则结构系统的固有振动频率越高,有利于提升金属结构的动刚度,从而提升设备的稳定性。

5) 在动态加速运动工况下,当反对称结构的变形与反对称载荷方向相反,可以抵消部分金属结构的变形时,反对称结构有利于设备的稳定。但是堆垛机是双向加速度运动的设备,因此正对称结构更有利于提升堆垛机的动态稳定性。

2.2 超高堆垛机伺服控制系统应用

应用堆垛机伺服控制器可使系统具有更好的稳定性、快速性,同时精度高、动态响应及时。

如图所示,堆垛机控制系统采用交流伺服控制系统通过应用伺服变频器,采集控制异步电机的反馈信号和输出量,同时结合系统PLC 通过通讯接口所采集到的外部传感器状态、高精度位移测量元件的数值进行分析、整定,最终作为控制系统调节的偏差输入量,来实现堆垛机机械位移准确地跟随输入位移。

2.3 超高堆垛机防摇技术研究

堆垛机在巷道内进行水平加减速往复直线运动,尤其是载货台和货叉处于取货高位时,设备会出现不同程度的摇摆。

摇摆会较大程度上降低设备的整体运行效率,因摇摆过程中堆垛机无法与静止的货位形成精准的定位。因此防摇摆技术是设计研发30 m 以上堆垛机的核心技术之一。

1)提升机械设备刚度实现防摇摆。通过建立堆垛机的有限元模型,同时从理论和实践两个方面,提高设备金属结构的强度、刚度和稳定性,这是超高堆垛机能够防摇摆最根本的因素。

2)通过电气控制方式实现防摇摆。通过给定加速度变化率实现堆垛机启动或停止过程中加速度逐渐增大或减小,实现堆垛机S 形曲线运行,减小堆垛机立柱振幅。通过变频器进行堆垛机位置控制的同时,对加速度变化曲线进行设定。

利用控制程序采集堆垛机立柱顶部与底部的加速度差值,并进行有效补偿,提高堆垛机顶部与底部加速度/ 速度的一致性,减小立柱摆幅。

在定位过程中,对变频器的加速度设定值保持实时调整。通过采用上述技术中的一项或多项对堆垛机立柱摇摆进行补偿控制,尽可能减小立柱摆幅,避免堆垛机定位过程中的晃动,尽快进入稳定对准状态。

2.4 超高堆垛机定位技术应用与研究

在常规的定位方式下,堆垛机新增图形识别技术进行二次定位,满足系统快速准确的定位要求。

堆垛机根据激光传感器反馈的实时测量值,运动到目标位区域内,然后PLC 控制系统启动图形检测识别系统,采集目标位的货架实际图像,检测比较参考物与当前设备实际物理位置差值,以此来确定堆垛机仍需运动的位移值。

通过堆垛机的二次定位以有效防止货物坠落。

2.5 图形示教系统的开发与应用

图形用户界面对于用户来说在视觉上更易于接受,能够很大程度上方便非专业用户。图形示教系统可以通过窗口、菜单、按键等方式进行操作,同时具有轻型、占用资源少、高性能、高可靠性、便于移植、可配置等特点。

1)通过堆垛机机载触控屏实现图形化用户界面,进行前端编程,完成人机交互界面。

2)通过可视界面与堆垛机配置程序相结合的方式实现堆垛机初始化图形向导、定位数据设置、快速调试等功能,提高堆垛机的调试效率、用户友好度以及产品化。

3)开发视教化系统规范并标准化堆垛机的调试过程及参数设定过程,增加堆垛机配置程序功能块,将功能块与图形操作进行逻辑连接,将面向程序的调试过程转换成面向图形界面的调试过程,同时保证堆垛机调试的可靠性。

操作逻辑如图 所示。

同时,还需集成权限管理、安全保护、动态指示等功能,以确保流程化和系统的可靠性。

03 结束语

应用模态分析理论探究堆垛机金属结构的正对称、反对称结构模型对产品性能的影响,通过动态仿真优化堆垛机金属结构框架。